工業生産ラインのシミュレーションと最適化を実現

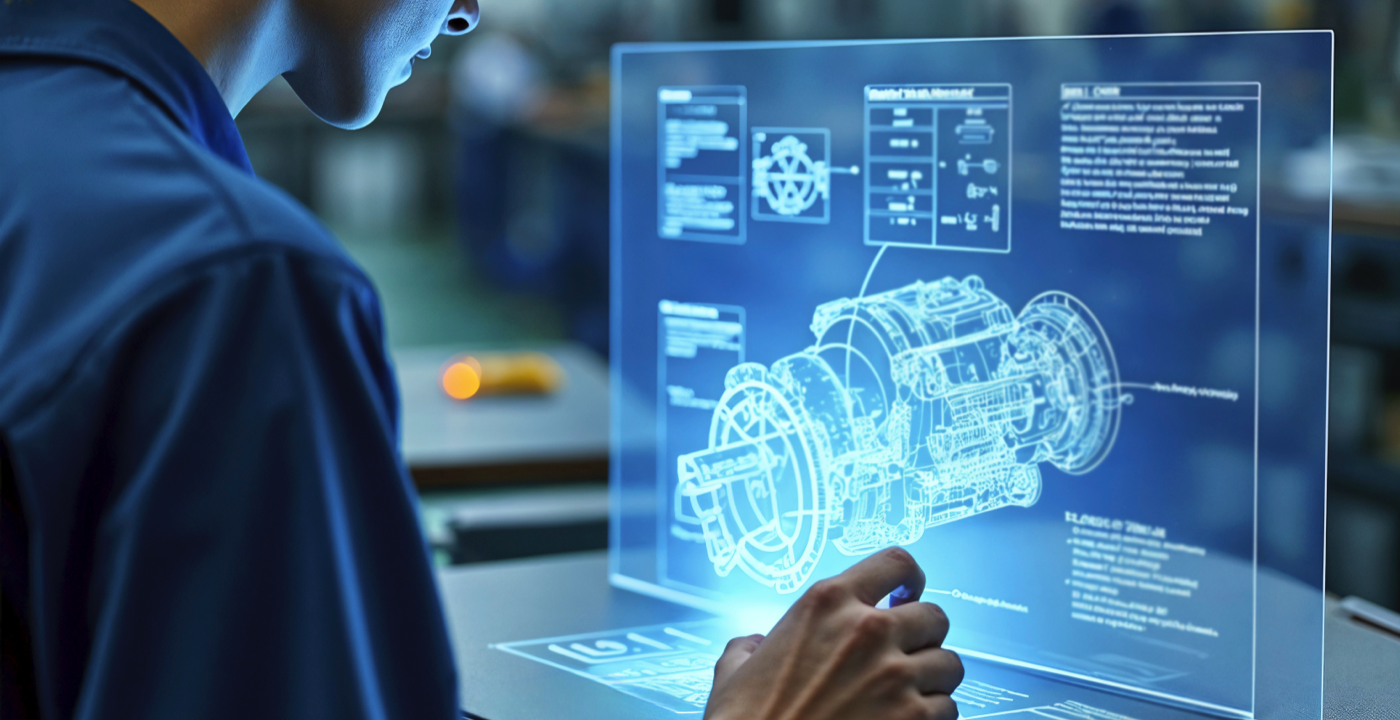

Plant Simulationはシーメンスのデジタルツインプラットフォームの一員であり、仮想空間内で工業的なシミュレーション実験を行うことができます。これにより、生産ライン、製品の流れ、設備の運用を模倣することが可能です。

日々複雑になる生産ラインに直面して、ゼロからの設計や工程の改善は大きな困難を伴います。Plant Simulationを利用することで、工程の制約を考慮しつつ、様々な要因が生産に与える影響を分析し、相対的に最適な解決策を導き出すことができます。

ポイントクラウドの可視化、二次元の高速シミュレーション、実データ分析やノーコードモデリングなどの機能を通じて、ユーザーは効率的に精密な検証を行うことができます。これにより、工程設計、計画の検証、問題の解析がサポートされ、改善効果を最大化することができます。

コストと効率のダブル向上を実現

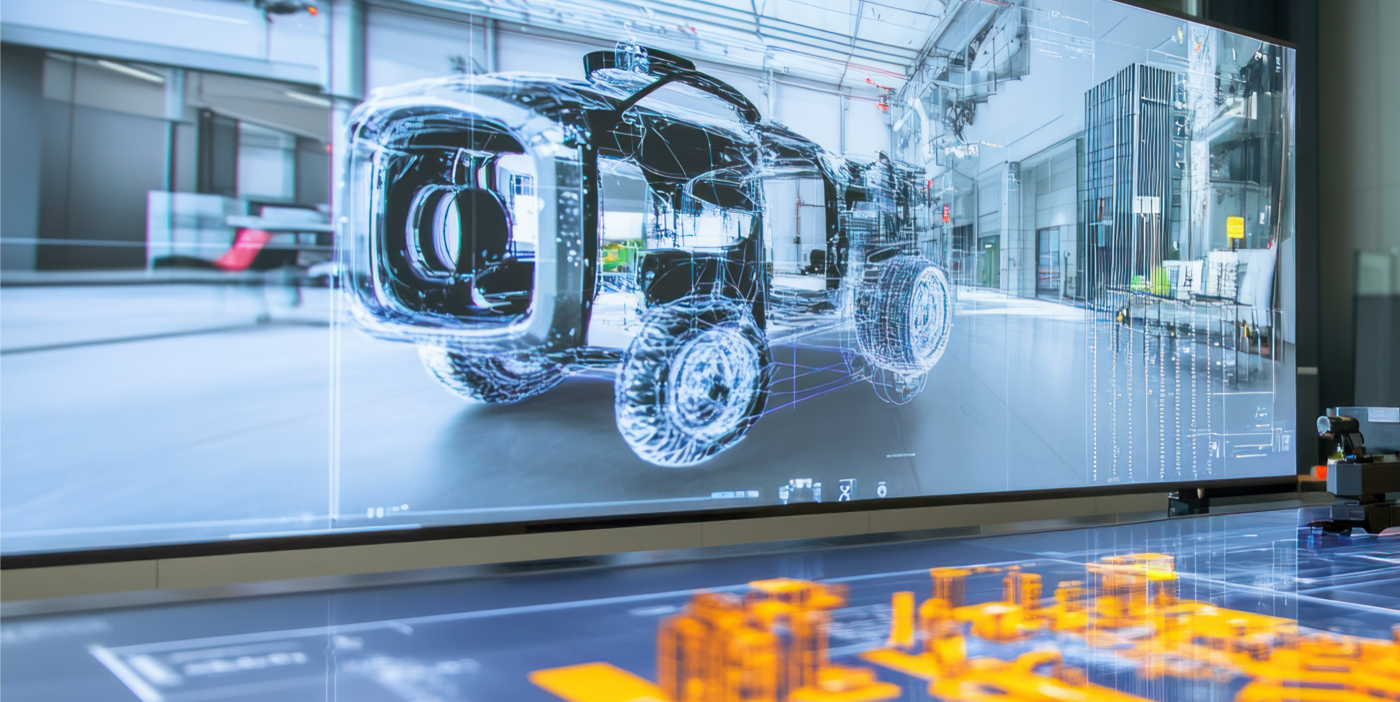

市場競争が日々激化する中、企業には生産の迅速性、コスト管理、そしてグローバルな事業展開への対応が、より高いレベルで求められています。新しい工場の計画と立ち上げを加速し、継続的にコストを削減し効率を向上させるためには、物流リソースの計算、サプライチェーン、生産組合せの計画などの分野での効率を全面的に向上させる必要があります。また、生産ラインのボトルネックや設備の利用率を正確に分析することも求められます。従来の方法では現在のニーズに応えることが難しくなっており、産業用のバーチャルシミュレーション実験やデジタルツインプラットフォームの導入により、作業の効率を大幅に向上させ、上記の課題に効果的に対応することができます。

産業用バーチャルシミュレーション実験とデジタルツインプラットフォームが提供するデータおよびシミュレーション結果に基づき、企業は生産能力の計画、生産ラインの配置、技術のアップグレードなどの重要な段階で、視覚化・定量化された根拠に基づいて、より正確で信頼性の高い投資決定を下すことができます。これは、企業の全体的な利益率と製品の粗利益を向上させるだけでなく、生産リズムを最適化し、工程の負荷を平準化することにより、原材料や在庫の削減、不要な設備投資の延期または削減を実現し、資金の占有を減らし、資産運用の効率を高めることにもつながります。

デジタルツインが工業シミュレーションを効率化・

可視化・実現可能に

- デジタルツインプラットフォーム上での工業バーチャルシミュレーション実験は、高効率なモデリングから始まります。これは二次元および三次元の表示をサポートしており、ユーザーは内蔵ツールを使用するかCADファイルをインポートして迅速にモデルを構築することができます。この方法により、仮想世界と実世界の一致性が保証され、部門間の協同に明確でコントロール可能な視覚的な基準が提供され、計画の協同効率が大幅に向上します。

- 真のデジタルツインプラットフォームは、モデルの継続的な進化をサポートする必要があります。この機能は、データの適応、ポイントクラウドスキャン、およびIIoTインターフェースを通じて、リアルタイムの生産データを仮想モデルに同期させ、物理的な工場との同期更新を確実にします。これにより、工業用のバーチャルシミュレーション実験が最新の状態に基づいて行われ、継続的な最適化に長期的なサポートを提供します。

- この機能は、工業用のバーチャルシミュレーション実験の複雑な結果を直感的な意思決定の根拠に変換することを目的としています。デジタルツインプラットフォームは、可視化分析、自動化された支援、および統合されたレポートにより、ボトルネックを迅速に発見し、シナリオを評価し、詳細なレポートを生成することができます。これにより、シミュレーションから管理に至るまでの意思決定プロセスが、正確で信頼性があり、効率的かつ包括的になります。

- 強力なデータ統合機能は、デジタルツインプラットフォームの基盤です。様々なインターフェースを通じて、生産計画や材料情報などの実際のビジネスデータを迅速に取り込み、工業のバーチャルシミュレーション実験を駆動します。このような実データに基づく検証により、シミュレーションシナリオの信頼性と意思決定の速度が大幅に向上します。

- この機能は、堅牢なオブジェクト指向のデータモデルに依存しており、デジタルツインプラットフォーム全体を支えています。デバイスから工場に至るまでの階層的な組み込みモデリングをサポートし、産業用のバーチャルシミュレーション実験の構築を体系的にし、モジュールの再利用性を高めています。これにより、ミクロレベルからマクロレベルに至るまで、シミュレーションの高い一貫性と柔軟性を確保します。

工程設計を行う際、目標生産量を実現することは基本的な要求です。

同時に、スペースの制限、キャッシュフローの最適化、納期の短縮などの要因を考慮し、在庫をできるだけ減らす必要があります。この矛盾した問題を解決するためには、多くのパラメータの組み合わせから最適な方案を見つけ出す必要があります。しかし、限られた設計期間内では、経験や直感に頼って選択を行うことが多く、その結果、量産が始まった後に再工程が発生し、工程設計、生産管理、製造現場などの部門が対応を余儀なくされ、納期の遅延というリスクが生じることがあります。

Plant Simulationを使用することで、同じ評価期間内に検証モデルの数を大幅に増やすことができ、シミュレーション結果に基づいた、データに裏付けられた工程設計を実現することができます。

生産シミュレーションシステムが正確な結果を出せるかどうかは、パラメータの精度に依存します。

生産現場は、作業の自動化、工程の再編成、部品の配置位置の微調整など、毎日変化しています。このような状況では、生産ライン開始前に仮定した標準時間データでシミュレーションしても、満足のいく精度は得られません。

Plant Simulationは、実データの変動を分析し、その分析結果をシミュレーションに反映する統合機能を備えており、最新のパラメータに基づいて改善効果の検証や新しい機種の導入時の問題分析、生産変更計画の策定などを行うことができます。そのため、量産が開始された後でも、長期にわたって高精度のシミュレーション検証を行うことが可能です。

工場内部の物流には、目に見えにくい遅延要因が多く存在します。

例えば、交差点での待ち時間、荷役場所の混雑、または歩行者の横断によるセンサーの停止などです。部品の不足を防ぐための最適な物流計画を策定するには、生産計画、搬送設備の数、積載量、運行速度、輸送ルート、部品の梱包数、各生産ラインの消費タイミングなど、多くのパラメータを総合的に考慮する必要があります。さらに、物流についての検討は工程設計が完了した後に始まることが多いため、時間的な制約に直面することがよくあります。その結果、計画には運用のための余裕が大きく設けられがちであり、実際の結果に対する可視化された評価が欠けているため、改善が遅れがちで、多くの無駄が生じています。

Plant Simulationを活用することで、生産前に高精度の物流計画を策定し、既存の生産ラインの物流効率を可視化することができ、これにより全体の生産システムを最適化することができます。

CO₂は主要な温室効果ガスであり、その排出量の削減は地球温暖化対策の鍵となっています。また、ユーザーの認識、企業のイメージ、投資価値を測る重要な指標ともなっています。そのため、企業の排出削減の実績は評価の核心要素となっています。

企業は原材料の代替、輸送の削減、廃棄物の減量などによって排出量を減らすことができますが、その中核は電力消費の削減です。しかし、過度な排出削減によって生産効率の低下やコストの増加を招くと、企業の経営継続に影響を与える可能性があります。

Plant Simulationのエネルギー管理機能を利用すると、設備や工程の電力消費量を計算することができ、エアコンや照明などの共用設備の消費量もカスタマイズして計算に含めることができます。さらに、各電力会社のCO₂排出係数を組み合わせることで、シミュレーションの中でCO₂排出量を換算し表示することができます。

この機能を活用することで、生産量、コスト、CO₂排出量の間の最適なバランスを実現し、環境と効率の両方を考慮した工程設計を行うことが可能になります。

検索をキャンセル

検索をキャンセル

必須項目をご記入ください

送信が完了しました

電通総研(上海)信息諮詢有限公司

電通総研(上海)信息諮詢有限公司

公安部网络系统安全等级保护二级认证

公安部网络系统安全等级保护二级认证 沪公网安备31010102007845号

沪公网安备31010102007845号