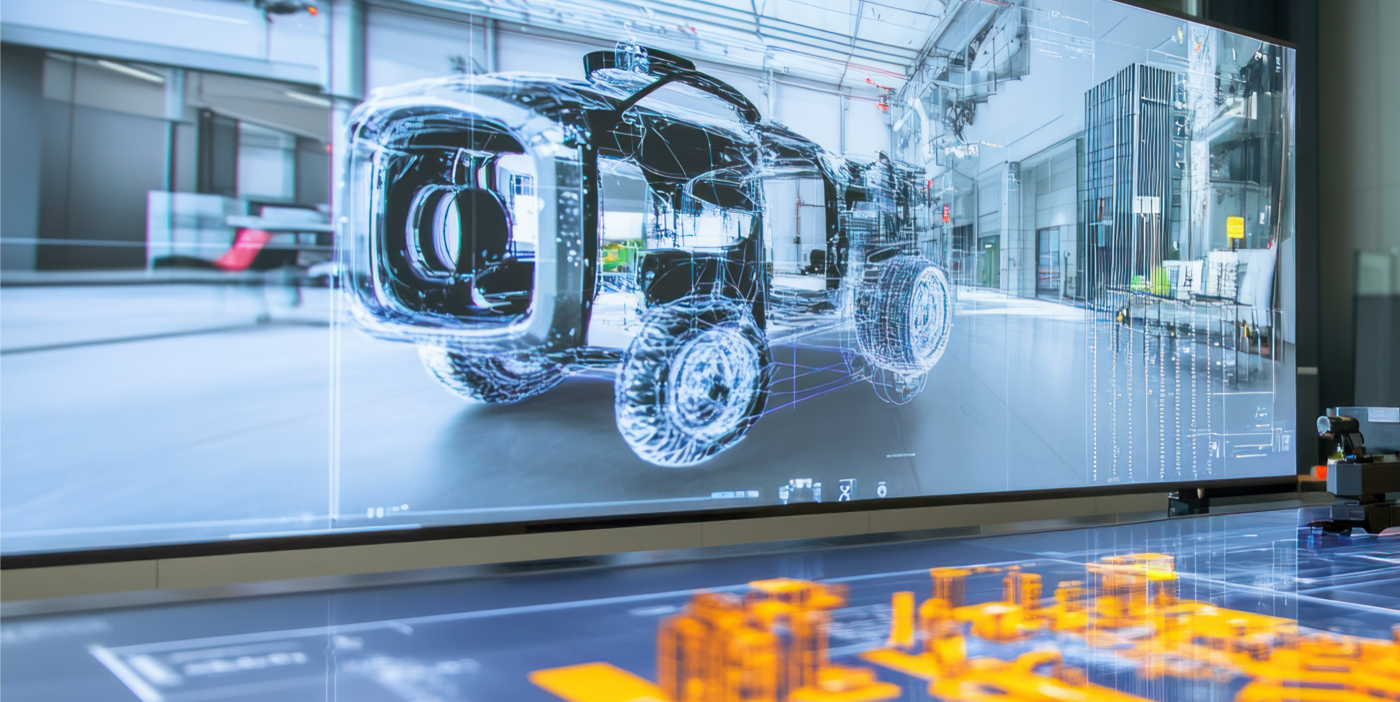

Plant Simulation 是西门子数字孪生平台的成员,可在虚拟空间中开展工业虚拟仿真实验,模拟生产线、产品流动及设备运行。

面对日益复杂的生产线,从零设计或改进工序存在较大难度。借助Plant Simulation,可在考虑工序约束的前提下分析各类因素对生产的影响,得出相对最优解。

通过点云可视化、二维高速仿真、实际数据分析和无代码建模等功能,用户可高效开展精确验证,支持工序设计、计划验证与问题解析,助力改进效果实现较大化。

助力成本与效率双重提升

市场竞争日益激烈,对企业的生产时效、成本控制及全球化布局提出了更高要求。为加速新工厂规划与投产,并持续降本增效,企业需全面提升在物流资源计算、供应链及生产组合规划等方面的效率,同时精准分析产线瓶颈与设备利用率。传统方法已难以满足当前需求,而工业虚拟仿真实验与数字孪生平台的应用,可显著提升工作效能,有力应对上述挑战。

基于工业虚拟仿真实验与数字孪生平台所提供的数据与仿真结果,企业能够以可视化、可量化的依据,在产能规划、产线布局、技术升级等关键环节中,做出更精准、更可靠的投资决策。这不仅有助于提升企业整体利润率与产品毛利,还能通过优化生产节拍、平衡工序负荷,有效减少原材料与在制品库存、延缓或压缩非必要设备投资,从而降低资金占用,提升资产运营效率。

- 在数字孪生平台上进行工业虚拟仿真实验,始于高效建模。它支持二维与三维展现,用户可使用内置工具或导入CAD文件快速构建模型。这种方式确保了虚拟与物理世界的一致性,为跨部门协同提供了清晰、可控的可视化基准,大幅提升了规划协同效率。

- 真正的数字孪生平台需支持模型持续演进。本功能通过数据适配、点云扫描及IIoT接口,将实时生产数据同步至虚拟模型,确保其与物理车间同步更新。这使得工业虚拟仿真实验能基于最新状态进行,为持续优化提供长期支持。

- 该功能旨在将工业虚拟仿真实验的复杂结果转化为直观决策依据。通过可视化分析、自动化辅助及一体化报表,数字孪生平台能快速揭示瓶颈、评估方案,并生成详尽报告,确保从仿真到管理的决策过程既精准可靠又高效全面。

- 强大的数据集成是数字孪生平台的基石。通过多种接口,它能快速导入生产计划、物料信息等真实业务数据,驱动工业虚拟仿真实验。这种基于真实数据的验证,极大地提升了仿真方案的可靠性与决策速度。

- 本功能依托一个稳健的面向对象数据模型,支撑着整个数字孪生平台。它支持从设备到工厂的层级化嵌入式建模,使工业虚拟仿真实验的构建条理清晰、模块可重用,确保了从微观到宏观仿真的高度一致性与灵活性。

在进行工序设计时,实现目标产量是基本要求。

同时,考虑到空间限制、现金流优化以及缩短交货周期等因素,必须尽量减少库存。要解决这一对立的问题,需要从大量参数组合中找出最优方案。然而在有限的设计周期内,往往只能依靠经验与直觉进行选择,结果导致量产启动后出现返工,工序设计、生产管理、制造现场等多个部门被迫应对,进而带来交期延误的风险。

通过运用Plant Simulation,可以在相同的评估周期内大幅增加验证模式数量,从而实现基于仿真结果、具有数据依据的工序设计。

生产仿真系统能否得出准确结果,取决于参数的精度。

生产现场每天都在发生变化 —— 从作业自动化、工序重组,到零部件放置位置的微调改进。在这种情况下,如果仍然使用生产线启动前假设的标准时间数据进行仿真,就无法获得令人满意的精度。

Plant Simulation 具备从实际数据波动分析到将分析结果反映到仿真中的一体化功能,能够基于最新参数开展改善效果验证、新机型导入时的问题分析、生产变更计划制定等工作。因此,即使在量产启动后,也能长期进行高精度的仿真验证。

在工厂内部物流中,存在着许多肉眼难以察觉的延迟因素。

例如:在交叉口的等待、在装卸位置的拥堵、以及因行人横穿而导致的传感器停机。要制定能够防止零部件短缺的最优物流计划,必须综合考虑生产计划、搬运设备数量、装载数量、运行速度、运输路线、零部件装箱数量、以及各生产线的消耗时机等多种参数。此外,由于物流往往在工序设计完成后才开始讨论,因此常常面临时间紧迫的问题。结果,计划往往留有较大余量进行运作,加之缺乏对实际结果的可视化评估,导致改进被推迟,潜藏着大量浪费。

通过运用Plant Simulation,可以在生产前制定高精度的物流计划,并实现对现有生产线物流效率的可视化,从而实现整个生产系统的优化。

CO₂是主要温室气体,其减排是应对全球变暖的关键,同时也成为衡量用户认知、企业形象及投资价值的重要指标,企业减排表现已成为核心评价要素。

企业减排可通过原材料替换、缩减运输、减少废弃等方式,其中核心是降低电力能耗,但过度减排若引发生产效率下降或成本高企,将影响企业经营存续。

Plant Simulation 的能源管理功能可核算设备、工序的电力消耗,还能定制纳入空调、照明等公用设施能耗;若结合各电力公司 CO₂排放系数,即可在仿真中换算并呈现 CO₂排放量。

借助该功能,能够在产量、成本与CO₂排放之间实现较佳平衡,从而制定兼顾环境与效率的工序设计方案。

取消搜索

取消搜索

请填写必填项

提交成功

电通综研(上海)信息咨询有限公司

电通综研(上海)信息咨询有限公司

公安部网络系统安全等级保护二级认证

公安部网络系统安全等级保护二级认证 沪公网安备31010102007845号

沪公网安备31010102007845号